Kaizen Budgeting: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 22: | Zeile 22: | ||

Durch dieses prozessoptimierte Verhalten kämpfte sich Toyota nach und nach an die Spitze und löste bald die führenden Hersteller ab (Waser & Peter, 2016, S. 151 - 153). | Durch dieses prozessoptimierte Verhalten kämpfte sich Toyota nach und nach an die Spitze und löste bald die führenden Hersteller ab (Waser & Peter, 2016, S. 151 - 153). | ||

== Erstellung des Kaizen-Budgets == | |||

Optimierte und effizient ausgestaltete Verfahren bilden die Grundlage des Kaizen-Budgets. Basierend auf der Annahme, dass sich die Abläufe eines Unternehmens in der Zukunft verbessern werden, greift das Kaizen-Budget die Grundprinzipien der Erfahrungskurve auf (Rieg, 2015, S. 124). Es wird somit eine gute Kenntnis der Mitarbeitenden sowie des Managements über die aktuellen Geschäftsprozesse und -abläufe vorausgesetzt. Daher sind die Controller/innen im Vorfeld der Budgeterstellung gefragt, eine detaillierte Analyse aller Prozesse zu erstellen und sie aufzuzeigen. Dieser Schritt ermöglicht bereits eine erste Identifikation von möglichen Kosten- und Prozessoptimierungen. Folgend wird das Budget anhand der ermittelten Standardkosten erstellt. Gemäss Rickards (2007, S. 128) wird deshalb das Verfahren des Kaizen-Budgets auch Standardkostenreduktion genannt. Anschliessend definiert das Management auf dieser Grundlage die kontinuierliche, prozentuale Verringerung der budgetierten Aufwendungen. Dies ist der Ausgangspunkt für die Mitarbeitenden. Sie müssen nun die Optimierungsmöglichkeiten innerhalb ihrer zuständigen Prozesse identifizieren und umsetzen, um den Zielvorgaben des Managements, die Kosten zu verringern, gerecht zu werden (Rickards, 2009, S. 128). In dem Beispiel “budgetierte Fertigungsstunden” in Abbildung 2 ist ersichtlich, wie quartalsweise eine Verringerung der benötigten Fertigungsstunden für die entsprechenden Teile von rund 2.5 % budgetiert wird (Rickards, 2009, S. 128). | |||

== Quelle == | == Quelle == | ||

Version vom 18. April 2022, 14:27 Uhr

Die kontinuierliche Verbesserung von Produkten und Unternehmensprozessen ist in den letzten Jahren zu einem der wichtigsten Themen der Managementlehre geworden (Rickards, 2007, S. 125). Das Kaizen Budgeting strebt gemäss Rieg (2015) im Rahmen des japanischen Kaizen-Konzept die kontinuierliche Verbesserung der Prozesse, Leistungen und der dafür benötigten Ressourcen an. Um eine kontinuierliche Verbesserung zu erreichen, gibt das übergeordnete Management die Senkungs- und Verbesserungsziele vor. Diese Zielvorgaben gehen nicht von der aktuellen Unternehmenssituation, sondern von künftig verbesserten Prozessen und Aktivitäten aus (S. 124). Dadurch soll die Wettbewerbsfähigkeit des Unternehmens gestärkt werden, um den schnell verändernden Umweltfaktoren standzuhalten und die Marktposition zu sichern (Rickards, 2009, S. 125-126).

Inhaltliche Abgrenzung

Kaizen Budgeting gehört neben Rolling Budgeting, Zero Based Budgeting, Activity Based Budgeting, Balanced Scorecard Budgeting und Beyond Budgeting zu den Alternativen für Planungs- und Budgetierungsfragen (Šagátová, 2013, 903-909, übersetzt von deepl.com). Im Gegensatz zur traditionellen Budgetierung, bei welcher die budgetierten Kosten teilweise unbegründet erhöht werden, werden die Kosten im Rahmen des Kaizen-Budgeting kontinuierlich prozentual verringert. Dadurch wird die kontinuierliche Verbesserung in der Unternehmung angestossen wird (Rieg, 2015, S. 47, S. 124).

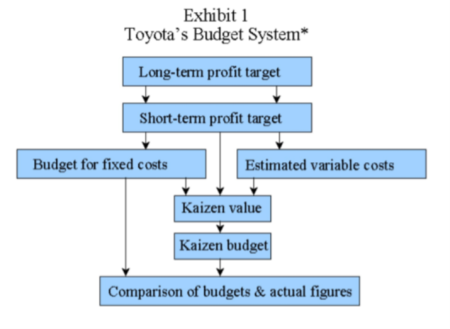

Kaizen-Budget anhand des Toyota Budget Systems

Global wurde das Kaizen-Prinzip durch eine MIT Studie namens «The international Motor Vehicle Programm (IMVP)» bekannt. In dieser Studie wurde aufgezeigt, dass der Automobilhersteller Toyota um einiges effizienter und kostengünstiger produzierte als dessen westliche Konkurrenten (Waser & Peter, 2016, S. 150).

Der oberste Ingenieur von Toyota Motors, Taiichi Ohno, führte die «Absatzgesteuerte Leistungserstellung» im Unternehmen ein. In Abbildung 2 wird das Modell grob dargestellt.

Dabei werden folgende Prinzipien beachtet:

- Mitarbeitende: Im Mittelpunkt stehen flexibel einsetzbare Mitarbeitende.

- Materialwirtschaft und Logistik: Es wird hier nur das beschafft und erarbeitet, was benötigt wird.

- Qualität: Toyota führte eine Null-Fehler-Produktion ein.

- Standardisierte Arbeitsprozesse: Personal, Material und Betriebsmittel sollen kontinuierlich verbessert werden (Kaizen / KVP).

Durch dieses prozessoptimierte Verhalten kämpfte sich Toyota nach und nach an die Spitze und löste bald die führenden Hersteller ab (Waser & Peter, 2016, S. 151 - 153).

Erstellung des Kaizen-Budgets

Optimierte und effizient ausgestaltete Verfahren bilden die Grundlage des Kaizen-Budgets. Basierend auf der Annahme, dass sich die Abläufe eines Unternehmens in der Zukunft verbessern werden, greift das Kaizen-Budget die Grundprinzipien der Erfahrungskurve auf (Rieg, 2015, S. 124). Es wird somit eine gute Kenntnis der Mitarbeitenden sowie des Managements über die aktuellen Geschäftsprozesse und -abläufe vorausgesetzt. Daher sind die Controller/innen im Vorfeld der Budgeterstellung gefragt, eine detaillierte Analyse aller Prozesse zu erstellen und sie aufzuzeigen. Dieser Schritt ermöglicht bereits eine erste Identifikation von möglichen Kosten- und Prozessoptimierungen. Folgend wird das Budget anhand der ermittelten Standardkosten erstellt. Gemäss Rickards (2007, S. 128) wird deshalb das Verfahren des Kaizen-Budgets auch Standardkostenreduktion genannt. Anschliessend definiert das Management auf dieser Grundlage die kontinuierliche, prozentuale Verringerung der budgetierten Aufwendungen. Dies ist der Ausgangspunkt für die Mitarbeitenden. Sie müssen nun die Optimierungsmöglichkeiten innerhalb ihrer zuständigen Prozesse identifizieren und umsetzen, um den Zielvorgaben des Managements, die Kosten zu verringern, gerecht zu werden (Rickards, 2009, S. 128). In dem Beispiel “budgetierte Fertigungsstunden” in Abbildung 2 ist ersichtlich, wie quartalsweise eine Verringerung der benötigten Fertigungsstunden für die entsprechenden Teile von rund 2.5 % budgetiert wird (Rickards, 2009, S. 128).

Quelle

- Rieg, R. (2015). Planung und Budgetierung. Was wirklich funktioniert (2. Aufl.). Wiesbaden: Springer Fachmedien.