Kaizen Budgeting

Die kontinuierliche Verbesserung von Produkten und Unternehmensprozessen ist in den letzten Jahren zu einem der wichtigsten Themen der Managementlehre geworden (Rickards, 2007, S. 125). Das Kaizen Budgeting strebt gemäss Rieg (2015) im Rahmen des japanischen Kaizen-Konzept die kontinuierliche Verbesserung der Prozesse, Leistungen und der dafür benötigten Ressourcen an. Um eine kontinuierliche Verbesserung zu erreichen, gibt das übergeordnete Management die Senkungs- und Verbesserungsziele vor. Diese Zielvorgaben gehen nicht von der aktuellen Unternehmenssituation, sondern von künftig verbesserten Prozessen und Aktivitäten aus (S. 124). Dadurch soll die Wettbewerbsfähigkeit des Unternehmens gestärkt werden, um den schnell verändernden Umweltfaktoren standzuhalten und die Marktposition zu sichern (Rickards, 2009, S. 125-126).

Inhaltliche Abgrenzung

Kaizen Budgeting gehört neben Rolling Forecast & Rolling Budget, Zero-Based Budgeting, Activity Based Budgeting, Balanced Scorecard Budgeting und Beyond Budgeting zu den Alternativen für Planungs- und Budgetierungsfragen (Šagátová, 2013, 903-909, übersetzt von deepl.com). Im Gegensatz zur traditionellen Budgetierung, bei welcher die budgetierten Kosten teilweise unbegründet erhöht werden, werden die Kosten im Rahmen des Kaizen-Budgeting kontinuierlich prozentual verringert. Dadurch wird die kontinuierliche Verbesserung in der Unternehmung angestossen (Rieg, 2015, S. 47, S. 124).

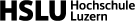

Kaizen-Budget anhand des Toyota Budget Systems

Global wurde das Kaizen-Prinzip durch eine MIT Studie namens «The international Motor Vehicle Programm (IMVP)» bekannt. In dieser Studie wurde aufgezeigt, dass der Automobilhersteller Toyota um einiges effizienter und kostengünstiger produzierte als dessen westliche Konkurrenten (Waser & Peter, 2016, S. 150). Der oberste Ingenieur von Toyota Motors, Taiichi Ohno, führte die «Absatzgesteuerte Leistungserstellung» im Unternehmen ein. In Abbildung 2 wird das Modell grob dargestellt.

Dabei werden folgende Prinzipien beachtet:

- Mitarbeitende: Im Mittelpunkt stehen flexibel einsetzbare Mitarbeitende.

- Materialwirtschaft und Logistik: Es wird hier nur das beschafft und erarbeitet, was benötigt wird.

- Qualität: Toyota führte eine Null-Fehler-Produktion ein.

- Standardisierte Arbeitsprozesse: Personal, Material und Betriebsmittel sollen kontinuierlich verbessert werden (Kaizen / KVP).

Durch dieses prozessoptimierte Verhalten kämpfte sich Toyota nach und nach an die Spitze und löste bald die führenden Hersteller ab (Waser & Peter, 2016, S. 151 - 153).

Erstellung des Kaizen-Budgets

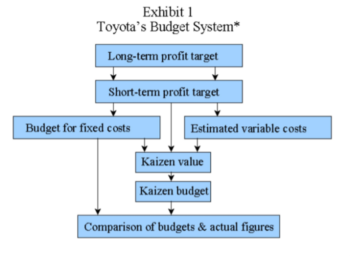

Optimierte und effizient ausgestaltete Verfahren bilden die Grundlage des Kaizen-Budgets. Basierend auf der Annahme, dass sich die Abläufe eines Unternehmens in der Zukunft verbessern werden, greift das Kaizen-Budget die Grundprinzipien der Erfahrungskurve auf (Rieg, 2015, S. 124). Es wird somit eine gute Kenntnis der Mitarbeitenden sowie des Managements über die aktuellen Geschäftsprozesse und -abläufe vorausgesetzt. Daher sind die Controller/innen im Vorfeld der Budgeterstellung gefragt, eine detaillierte Analyse aller Prozesse zu erstellen und sie aufzuzeigen. Dieser Schritt ermöglicht bereits eine erste Identifikation von möglichen Kosten- und Prozessoptimierungen. Folgend wird das Budget anhand der ermittelten Standardkosten erstellt. Gemäss Rickards (2007, S. 128) wird deshalb das Verfahren des Kaizen-Budgets auch Standardkostenreduktion genannt. Anschliessend definiert das Management auf dieser Grundlage die kontinuierliche, prozentuale Verringerung der budgetierten Aufwendungen. Dies ist der Ausgangspunkt für die Mitarbeitenden. Sie müssen nun die Optimierungsmöglichkeiten innerhalb ihrer zuständigen Prozesse identifizieren und umsetzen, um den Zielvorgaben des Managements, die Kosten zu verringern, gerecht zu werden (Rickards, 2009, S. 128). In dem Beispiel “budgetierte Fertigungsstunden” in Abbildung 2 ist ersichtlich, wie quartalsweise eine Verringerung der benötigten Fertigungsstunden für die entsprechenden Teile von rund 2.5 % budgetiert wird (Rickards, 2009, S. 128).

Chancen und Risiken

Chancen

Das Kaizen-Budgeting weist einige positive Aspekte auf. Einerseits werden die Mitarbeitenden gefordert, die entsprechenden Produkt- und Verfahrensprozesse kostensenkend und effizient zu optimieren. Durch diesen Prozess werden verschiedene Ideen und Verbesserungen sämtlicher Mitarbeitenden eines Unternehmens zusammengetragen, wodurch die Involvierung der Mitarbeitenden angeregt und das Prozessverständnis verbessert wird. Andererseits wird durch den Miteinbezug sämtlicher Ebenen im Unternehmen das Management entlastet (Rieg, 2015, S. 124). Bei einer erfolgreichen Umsetzung der Kaizen-Budgetierung kann durch die (kosten-) effizientere Ausgestaltung der Prozesse ein wesentlicher Wettbewerbsvorteil auf dem Markt gegenüber der Konkurrenz und den potenziellen Mitbewerbern geschaffen werden (Waser & Peter, 2016, S. 150–151).

Anstelle sofortiger Veränderungen bezieht sich Kaizen auf kontinuierliche Verbesserungen. Der wesentliche Unterschied liegt darin, dass abrupte Umgestaltungen einen hohen Investitionsbedarf sowie Zeitaufwand aufweisen und daher teuer ausfallen können. Die kontinuierliche Verbesserung tritt während eines längeren Zeitraums auf und benötigt keine grösseren und teuren Investitionen, wodurch sie kosteneffektiver ausgestaltet ist (Ujimoto, 1993, S. 185 - 186). Dadurch wird verhindert, dass die Kosten in darauffolgende Jahre verschoben werden. Wird beispielsweise im Geschäftsjahr 20XX auf zusätzliche Wartungen von Maschinen verzichtet, um Kosten einzusparen, besteht das Risiko, dass die Maschinen im Folgejahr Schäden aufweisen, welche deutlich höhere Kosten generieren als die jährliche Wartung der Maschine (Rieg, 2015, S. 124).

Risiken

Das Konzept des Kaizen-Budgeting bringt nebst den Chancen auch Gefahren mit sich. Die Mitarbeitenden sowie Führungspersonen sehen sich gezwungen konstant die Kosten mit geeigneten Optimierungen zu verringern. Dies kann dazu führen, dass die eigentliche Leistung der Bereiche vernachlässigt wird und die Leistungsqualität nachlässt (Business-Wissen, 2016). Die Mitarbeitenden stehen durch die Anforderung, die Prozesse kosten- sowie zeitoptimierend zu verbessern, unter einem konstanten Leistungsdruck. Dieser erhöht die Gefahr, dass der Fokus zu sehr auf die Prozessoptimierung gelegt wird und die Arbeits- sowie Produktqualität dabei vernachlässigt werden. Die Folgeschäden daraus sind beispielsweise Reputationsschäden aufgrund der schlechteren Qualität der angebotenen Produkte und Dienstleistungen. Steht die Kostenreduktion zu stark im Zentrum, wird das eigentliche Ziel der Unternehmung, Gewinne zu erzielen, nach hinten gedrängt. Dies hat einen negativen Einfluss auf den langfristigen Unternehmenserfolg. Darüber hinaus kann der Druck, die Aufwendungen zu verringern, wiederrum zu einem Aufschub der Kosten in die Folgejahre führen, was unter Abschnitt 3.1 “Chancen des Kaizen-Budgets" erläutert wurde. In diesem Fall geschieht dies aufgrund des Drucks auf die Mitarbeitenden, die angeordneten Zielwerte des Managements zu erreichen. Dieses Risiko kann durch eine mehrjährige Zielvorgabe des Managements verhindert werden. Allfällige Mehrkosten von Reparaturen oder zusätzlichen Instandhaltungen können so vermindert werden (Rieg, 2015, S. 124).

Übersicht der Chancen und Risiken

| Chancen: |

|---|

| Kostenreduktion |

| Erhöhung der Prozess- und Produktqualität |

| Geringere Investitionen zur Prozessoptimierung |

| Involvierung der Angestellten (Erhöhung von Innovation und Kreativität) |

| Entlastung des Managements |

| Stärkung der Wettbewerbsfähigkeit |

(in Anlehnung an Rieg, 2015, S. 124, Waser & Peter, 150–151, Ujimoto, 1993, S. 185–186)

| Risiken: |

|---|

| Unrealistische Anforderungen an die Kostenreduktion und Prozessoptimierung (Vernachlässigung der Produkt- und Prozessqualität mit Folgen wie Reputationsschäden) |

| Hoher Druck auf die Mitarbeitenden (kann zu Überlast und Qualitätsreduktion führen) |

| Gewinnerzielung gerät zunehmend in den Hintergrund |

(in Anlehnung an Business-Wissen, 2016, Rieg, 2015, S. 124)

Lern- und Praxismaterialien

| Fallstudie | Quiz |

|---|---|

Quellen

- Business-Wissen.de (21.06.2016). Budgetplanung muss flexibel und angepasst sein. Abgerufen am 27.10.2021 von https://www.business-wissen.de/hb/zero-based-budgeting-advanced-budgeting-und-kaizen-budgeting/

- Mansour, R. (2002). Kaizen budgeting: Toyota's cost-control system under TQC. Abgerufen am 29. Oktober 2021 von https://maaw.info/ArticleSummaries/ArtSumTanaka94.htm

- Šagátová, S. (2013). Progressive trends in budgeting. In M. Čulík (Hrsg.). Financial Management of Firms and Financial Institutions (903-909). Ostrava: 9th International Scientific Conference.

- Rickards, R. C. (2009). Budgetplanung kompakt (E-Book). München: Oldenbourg Wissenschaftsverlag. https://doi.org/10.1524/9783486592900

- Rieg, R. (2015). Planung und Budgetierung (E-Book). Springer.

- Ujimoto, K. V. (1993). Kaizen, time-budgets and eldercare research. Social Indicators Research, 30(2), 185–195. https://doi.org/10.1007/BF01078727

- Waser, B. R., Peter, D. (2016). Prozess- und Operationsmanagement. Strategisches und operatives Prozessmanagement in Wertschöpfungsnetzwerken. (5. Aufl.). Versus Verlag.

Autoren

Ibrahim Mohamed Hagos, Christian Himmel, Jeanine Schöni, Jasmin Zubler